Table des matières

- Résumé exécutif : Principales conclusions pour 2025–2030

- Prévisions du marché mondial : Projections de croissance et moteurs

- Techniques de dépôt innovantes : ALD, CVD et avancées en pulvérisation

- Acteurs principaux et alliances stratégiques

- Point sur les applications : Semi-conducteurs, batteries et revêtements

- Optimisation des processus pour les films ultra-fins

- Évolution de la chaîne d’approvisionnement : Matières premières et durabilité

- Environnement réglementaire et normes de l’industrie

- Tendances émergentes et R&D perturbatrice

- Perspectives stratégiques : Opportunités et défis à venir

- Sources et références

Résumé exécutif : Principales conclusions pour 2025–2030

La période de 2025 à 2030 devrait connaître des avancées notables dans les technologies de dépôt de films de nitrure de vanadium (VN) fins, soutenues par l’expansion des applications dans l’électronique, les revêtements durs et le stockage d’énergie. La demande croissante pour des revêtements hautes performances et résistants à l’usure dans les outils de coupe et la microélectronique est un facteur déclencheur majeur, incitant à la fois les fabricants établis et les innovateurs technologiques à affiner les méthodologies de dépôt pour améliorer la qualité des films, l’évolutivité et l’efficacité des processus.

Les techniques de dépôt clés—telles que le dépôt physique en phase vapeur (PVD), le dépôt chimique en phase vapeur (CVD) et le dépôt en couches atomiques (ALD)—subissent des améliorations itératives pour répondre aux défis uniques du nitrure de vanadium. Les principaux fabricants d’équipements investissent dans des systèmes de contrôle de précision pour permettre des épaisseurs de film sub-nanométriques et une uniformité sur de plus grandes zones de substrat, une condition préalable pour les semi-conducteurs avancés et les composants de batteries de nouvelle génération. Des entreprises comme ULVAC et Oxford Instruments étendent activement leurs portefeuilles de processus pour soutenir le dépôt de VN à l’échelle industrielle, tirant parti de leur expertise en technologies de vide et de plasma.

Les événements récents de 2024 à 2025 soulignent une tendance vers des méthodes de dépôt hybrides et améliorées au plasma, permettant des températures de traitement plus basses et une meilleure intégration avec des substrats sensibles. Cela est particulièrement pertinent pour les applications de stockage d’énergie, où de fins films de VN conducteurs sont recherchés pour les électrodes de supercondensateurs et les architectures avancées de batteries lithium-ion. L’adoption de la surveillance avancée in situ et des analyses de processus—fournies par des entreprises telles que Buehler et Thermo Fisher Scientific—accélère l’optimisation des processus, garantissant une qualité et une reproductibilité des films constantes à grande échelle.

L’écosystème d’approvisionnement évolue également, avec des fournisseurs de produits chimiques spécialisés tels que American Elements et Alfa Aesar renforçant la fiabilité et la pureté des précurseurs de nitrure de vanadium pour soutenir les processus de dépôt à haut rendement. Les partenariats stratégiques entre fournisseurs de matériaux, fabricants d’équipements et utilisateurs finaux deviennent plus fréquents, visant à raccourcir les cycles de développement et à réduire les barrières de coût pour l’adoption commerciale.

À l’approche de 2030, les perspectives pour les technologies de films fins de VN sont solides, soutenues par des investissements continus en R&D, une intégration dans des architectures de dispositifs émergentes et une collaboration intersectorielle croissante. Le marché devrait évoluer vers des plateformes de dépôt plus modulaires et automatisées, permettant une fabrication flexible et un prototypage rapide pour les applications VN établies et émergentes. À mesure que les réglementations environnementales et d’efficacité énergétique se resserrent à l’échelle mondiale, des innovations de processus durables—comme la livraison de précurseurs à faible déchets et des sources de plasma économes en énergie—sont anticipées pour devenir des références de l’industrie.

Prévisions du marché mondial : Projections de croissance et moteurs

Le marché mondial des technologies de dépôt de films de nitrure de vanadium (VN) fins est prêt à connaître une croissance notable en 2025 et dans les années suivantes, propulsé par des avancées dans les méthodes de fabrication de films minces et une demande croissante dans plusieurs secteurs à forte valeur ajoutée. Les films fins de nitrure de vanadium, prisés pour leur dureté exceptionnelle, leur résistance à la corrosion et leur conductivité électrique, sont de plus en plus utilisés dans des applications telles que les outils de coupe, la microélectronique et les systèmes de stockage d’énergie.

L’un des principaux moteurs de l’expansion du marché est l’innovation continue dans les techniques de dépôt physique en phase vapeur (PVD) et en phase vapeur chimique (CVD). Les principaux fabricants d’équipements, tels que ULVAC et Oxford Instruments, développent des plateformes PVD et CVD hautement contrôlées capables de produire des films de nitrure de vanadium ultra-fins et uniformes. Ces avancées permettent un contrôle précis de la stoechiométrie et de la microstructure du film, répondant aux exigences strictes de l’industrie des semi-conducteurs et de l’électronique. Les lancements récents de produits et les mises à niveau ciblant des matériaux avancés, y compris le VN, devraient accroître l’adoption dans la région Asie-Pacifique et en Amérique du Nord—les deux principales régions pour l’investissement en technologie des films minces.

La montée des véhicules électriques (EV) et des systèmes d’énergie renouvelable alimente la demande de films de nitrure de vanadium dans les dispositifs de stockage d’énergie, en particulier comme électrodes potentielles dans les batteries lithium-ion et les supercondensateurs. Des entreprises telles que Sumitomo Chemical et Hitachi High-Tech Corporation ont signalé des recherches continues et le développement de processus dans les revêtements avancés à base de vanadium visant à améliorer la densité énergétique et la durée de vie de cycle dans les batteries de nouvelle génération.

De plus, l’élan mondial vers une fabrication durable et des outils industriels à plus haute efficacité mène à une utilisation accrue des technologies de revêtement VN dans le secteur du travail des métaux. Les fabricants d’outils collaborent avec les principaux fabricants d’équipements de dépôt pour développer des revêtements résistants à l’usure et hautes performances pour les outils de coupe et de formage, avec Hardide Coatings parmi ceux qui élargissent leur portefeuille avec des solutions de films nitrures avancés.

En regardant vers 2025 et au-delà, les perspectives pour les technologies de dépôt de films de nitrure de vanadium fins sont solides. Le momentum du marché devrait être maintenu par des investissements accrus en R&D, l’émergence de nouveaux domaines d’application et des partenariats stratégiques entre fournisseurs de matériaux et entreprises technologiques. Avec l’amélioration continue de l’équipement de dépôt et de la qualité des matériaux, le secteur est bien positionné pour une adoption accélérée dans des domaines technologiques à la fois établis et émergents.

Techniques de dépôt innovantes : ALD, CVD et avancées en pulvérisation

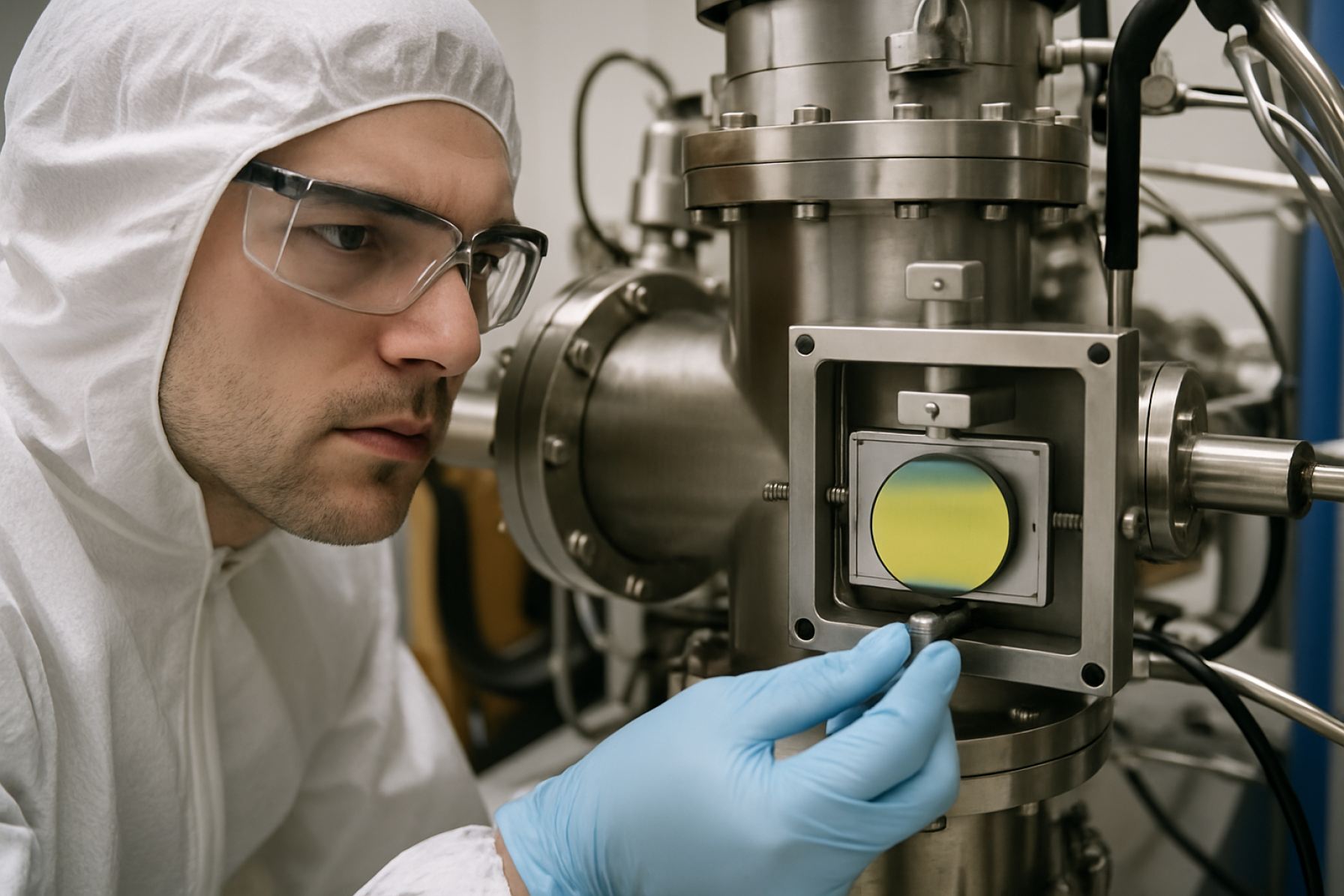

L’avancement des technologies de dépôt de films de nitrure de vanadium (VN) fins connaît un élan significatif alors que les industries de l’électronique, des outils de coupe et du stockage d’énergie exigent des revêtements de performance supérieure. En 2025, trois principales techniques de dépôt—le dépôt en couches atomiques (ALD), le dépôt chimique en phase vapeur (CVD), et la pulvérisation—se trouvent à la pointe de l’innovation pour produire des films VN ultrafins et de haute pureté avec des propriétés adaptées.

L’ALD continue de gagner en traction grâce à son contrôle précis de l’épaisseur à l’échelle atomique et à sa conformité excellente sur des structures 3D complexes. Les développements récents mettent l’accent sur la réduction des températures de traitement et l’amélioration de la livraison des précurseurs pour faciliter la croissance de VN sur des substrats sensibles à la température, tels que ceux utilisés dans la microélectronique et les composants de batterie. Les fabricants d’équipements comme Beneq et Picosun étendent leurs capacités d’outils ALD pour soutenir le dépôt de films nitrures, y compris des chimies à base de vanadium. Ces avancées sont critiques pour les applications en diélectriques de grille et en revêtements protecteurs où une haute uniformité et une contamination réduite sont essentielles.

Le CVD reste une technique privilégiée pour les revêtements industriels à haut débit, offrant une bonne adhérence des films et une évolutivité. En 2025, l’innovation est centrée sur l’optimisation des précurseurs en phase gazeuse et l’assistance plasma pour atteindre des densités de film plus élevées et des surfaces plus lisses à des températures de traitement plus basses. Des entreprises telles que Oxford Instruments affinent les réacteurs et les modules de processus CVD pour répondre aux exigences strictes des secteurs des semi-conducteurs et des revêtements durs. Les films VN déposés par CVD sont de plus en plus utilisés dans des revêtements résistants à l’usure pour les outils de coupe et les barrières de diffusion en microélectronique, bénéficiant des améliorations continues dans la chimie des précurseurs et le contrôle des processus.

La pulvérisation, en particulier la pulvérisation à magnétron, progresse rapidement pour la production de films VN fins, offrant un contrôle supérieur sur la stoechiométrie et la microstructure. La capacité de déposer du VN à des températures de substrat plus basses et d’atteindre des épaisseurs précises suscite l’intérêt pour cette méthode tant pour la recherche que pour les applications commerciales. Des fournisseurs de premier plan tels que Plassys et ULVAC améliorent leurs systèmes de pulvérisation avec une surveillance de processus avancée et des matériaux cibles spécifiquement conçus pour le dépôt de nitrure.

En regardant vers l’avenir, l’intégration de diagnostics in situ, tels que l’ellipsométrie spectroscopique en temps réel et la surveillance des émissions au plasma, devrait améliorer davantage le contrôle des processus et permettre la fabrication de films VN avec des propriétés électriques et mécaniques personnalisées. La convergence de ces technologies devrait accélérer l’adoption des revêtements fins VN dans l’électronique de prochaine génération, les dispositifs énergétiques et les outils haute performance tout au long de la seconde moitié des années 2020.

Acteurs principaux et alliances stratégiques

Le paysage des technologies de dépôt de films de nitrure de vanadium (VN) fins en 2025 se caractérise par l’émergence d’acteurs de premier plan ayant une forte expertise dans les processus avancés de dépôt physique en phase vapeur (PVD) et de dépôt chimique en phase vapeur (CVD). La demande pour des films VN de haute pureté dans l’électronique, les revêtements durs et le stockage d’énergie pousse à des investissements significatifs et des collaborations stratégiques entre entreprises de matériaux établies, fabricants d’équipements de semi-conducteurs et fournisseurs de produits chimiques spécialisés.

Les principaux leaders de l’industrie comme ULVAC et Advanced Micro-Fabrication Equipment Inc. (AMEC) continuent d’innover dans les systèmes de dépôt sous vide, ciblant des revêtements VN uniformes à l’échelle nanométrique. Les deux entreprises ont souligné, dans des mises à jour récentes, leur concentration sur des plateformes de dépôt modulaires et l’optimisation des processus pour les nitrures de métaux de transition, y compris le nitrure de vanadium, afin de servir des applications de semi-conducteurs et d’énergie de prochaine génération.

Du côté des produits chimiques spécialisés, Ferroglobe et Treibacher Industrie AG restent de importants fournisseurs de composés de vanadium de haute pureté et de cibles, permettant une croissance précise des films via pulvérisation à magnétron et CVD améliorée au plasma. Leur intégration de la chaîne d’approvisionnement et leur collaboration étroite avec les fabricants d’équipements de dépôt sont cruciales pour maintenir la qualité des films et augmenter la production.

Les alliances stratégiques continuent d’influencer le secteur. Des coentreprises récentes entre fabricants d’équipements et producteurs de matériaux accelerent la préparation commerciale des revêtements VN fins pour des marchés émergents, tels que les batteries solides et les microélectroniques protectrices. Par exemple, des partenariats technologiques avec des entreprises verticalement intégrées—comme ceux vus entre ULVAC et des fournisseurs de matériaux— devraient s’étendre en 2025, se concentrant sur les lignes pilotes et le co-développement de recettes de dépôt adaptées aux dispositifs des clients.

- 2025 anticipe une production pilote élargie de films de nitrure de vanadium en Asie de l’Est, tirée par les fabs de semi-conducteurs et les fabricants de composants de batteries utilisant des outils PVD/CVD propriétaires de sociétés comme AMEC et ULVAC.

- Des accords de fourniture de matériaux, y compris des cibles de vanadium de haute pureté de Treibacher Industrie AG, sont en cours de formalisation pour soutenir les besoins des lignes de dépôt établies et émergentes.

- Les alliances intersectorielles impliquant des OEM de stockage d’énergie, des fournisseurs de revêtements avancés et des fabricants d’équipements devraient s’intensifier, visant une qualification rapide et une mise à l’échelle des processus de film VN pour les électrodes de batteries lithium-ion et à l’état solide.

En regardant vers l’avenir, les prochaines années devraient voir une consolidation supplémentaire parmi les leaders en équipements de dépôt et les fournisseurs de matériaux spécialisés, avec des partenariats stratégiques favorisant la commercialisation des films de nitrure de vanadium fins pour les secteurs technologiques avancés.

Point sur les applications : Semi-conducteurs, Batteries et Revêtements

Les technologies de dépôt de films de nitrure de vanadium (VN) fins ont gagné un élan significatif en 2025, avec des applications s’étendant aux semi-conducteurs avancés, aux batteries de pointe et aux revêtements haute performance. Alors que la miniaturisation des dispositifs et l’efficacité énergétique poussent à l’innovation des matériaux, la demande pour des films VN ultra-fins et de haute pureté a considérablement augmenté. Les principales techniques pour déposer des films VN fins incluent la pulvérisation réactive, le dépôt en couches atomiques (ALD) et le dépôt chimique en phase vapeur (CVD), chacune offrant des avantages uniques pour des domaines d’application spécifiques.

Dans l’industrie des semi-conducteurs, la recherche des dispositifs sub-5 nm impose des exigences strictes sur les barrières de diffusion et les couches conductrices. Les films VN, avec leur excellente stabilité thermique, leur faible résistivité et leurs fortes propriétés de barrière de diffusion, sont de plus en plus privilégiés. Les avancées récentes en ALD ont permis un contrôle de l’épaisseur à l’échelle atomique, crucial pour les dispositifs logiques et de mémoire de prochaine génération. Les fournisseurs d’équipements tels que ULVAC et Oxford Instruments développent activement des plateformes ALD et de pulvérisation capables de déposer des couches de VN conformes avec des épaisseurs inférieures à 10 nm, adaptées aux fonctionnalités à ratio d’aspect élevé.

Dans la technologie des batteries, le nitrure de vanadium attire l’attention en tant que matériau d’électrode dans les systèmes lithium-ion et sodium-ion. Sa haute conductivité électrique et son activité redox rendent les films VN adaptés aux dispositifs de stockage à charge rapide et à haute capacité. Des partenariats de recherche avec des fournisseurs d’équipements comme Veeco Instruments explorent les processus CVD et CVD améliorée au plasma (PECVD) pour produire des revêtements de VN fins qui améliorent la stabilité de cycle de l’électrode et la densité énergétique. Les lignes de fabrication pilote initiées en 2024 devraient passer à une production commerciale à grande échelle d’ici 2026, les premiers résultats indiquant une amélioration des performances des batteries par rapport aux films traditionnels à base de carbone.

Pour les revêtements protecteurs et décoratifs, les films VN fins offrent une dureté supérieure, une résistance à la corrosion et une protection à l’usure. Les fabricants d’outils et de composants tirent parti des technologies de pulvérisation à magnétron de sociétés comme Ionbond pour déposer des films de VN denses sur des outils de coupe et des pièces de machines, prolongeant ainsi la durée de vie et réduisant les coûts de maintenance. Ces revêtements sont adoptés dans les secteurs aérospatial, automobile et des dispositifs médicaux, avec des collaborations en cours mettant l’accent sur la montée en échelle et la répétabilité des processus.

En regardant vers l’avenir, l’intersection de la fabrication numérique, de la surveillance des processus in situ et de l’apprentissage automatique devrait affiner davantage le contrôle du dépôt de films VN, permettant des propriétés de film adaptées à des cas d’utilisation spécifiques. Alors que la demande pour des matériaux avancés augmente, les prochaines années devraient voir une adoption élargie des films VN fins dans plusieurs secteurs de haute technologie, soutenue par une innovation continue dans les équipements de dépôt et l’intégration des processus.

Optimisation des processus pour les films ultra-fins

L’optimisation des processus pour le dépôt de films ultra-fins de nitrure de vanadium (VN) est un domaine en évolution rapide, stimulé par des demandes croissantes provenant de l’industrie de la microélectronique, des revêtements durs et du stockage d’énergie. L’accent actuel, surtout à l’approche de 2025 et au-delà, est mis sur le développement de technologies de dépôt offrant un contrôle précis sur l’épaisseur, la composition et la microstructure des films, tout en maintenant un haut débit et une évolutivité.

Les techniques de dépôt physique en phase vapeur (PVD), en particulier la pulvérisation à magnétron réactive, continuent de dominer le marché des films fins de VN. Les avancées récentes se sont centrées sur le réglage des paramètres tels que la puissance de pulvérisation, le biais du substrat et la pression partielle de l’azote pour atteindre une uniformité à l’échelle nanométrique et une adhérence améliorée. Les principaux fournisseurs de technologie de vide, y compris Leybold et Pfeiffer Vacuum, fournissent des équipements de pulvérisation avancés avec une surveillance de processus en temps réel, facilitant des fenêtres de processus plus étroites et une meilleure répétabilité pour la fabrication de films fins. Ces améliorations sont cruciales pour les secteurs cherchant à produire des films VN sub-10 nm pour des dispositifs semi-conducteurs de prochaine génération.

Les méthodes de dépôt chimique en phase vapeur (CVD), y compris les variantes thermiques et améliorées au plasma, gagnent en traction pour leur capacité à fournir des revêtements conformes sur des structures 3D complexes. Des entreprises comme ULVAC développent activement des systèmes CVD optimisés pour les nitrures de métaux de transition, se concentrant sur l’uniformité des processus à l’échelle du wafer. Les diagnostics in situ et le contrôle des flux de gaz en boucle fermée sont intégrés pour améliorer la stoechiométrie et la rugosité de surface, tous deux critiques pour la fiabilité des dispositifs dans les applications avancées en électronique et en batteries.

Le dépôt en couches atomiques (ALD) a émergé comme une technologie clé pour la croissance de films VN ultra-fins, permettant un contrôle de l’épaisseur à l’angstrøm et une couverture d’étape exceptionnelle même sur des substrats à haut ratio d’aspect. Les fabricants d’équipements tels que Beneq élargissent leurs gammes d’outils ALD pour répondre à la demande de nitrures de précision. En 2025, les efforts d’optimisation des processus sont centrés sur la sélection de précurseurs, le timing des impulsions et la conception des réacteurs pour minimiser les impuretés et maximiser le débit, répondant ainsi à des besoins tant pour la recherche que pour l’échelle industrielle.

En regardant vers l’avenir, l’intégration de l’apprentissage automatique et de l’intelligence artificielle pour l’optimisation des processus devrait s’accélérer. Des systèmes de contrôle intelligents qui analysent les données de processus en temps réel et ajustent dynamiquement les paramètres sont en cours de développement, promettant des gains supplémentaires en rendement et en cohérence. Alors que la pression pour des revêtements toujours plus fins et plus fiables s’intensifie, les partenariats entre fournisseurs d’équipements, fabs de wafers et utilisateurs finaux seront essentiels. Les perspectives pour 2025 et au-delà sont marquées par une convergence de matériel de dépôt avancé, de contrôle des processus sophistiqué et d’optimisation basée sur les données, préparant le terrain pour l’innovation continue dans la technologie des films de nitrure de vanadium fins.

Évolution de la chaîne d’approvisionnement : Matières premières et durabilité

La chaîne d’approvisionnement pour les technologies de dépôt de films de nitrure de vanadium (VN) fins subit une évolution significative à mesure que la demande pour des films minces avancés dans la microélectronique, les revêtements durs et les applications de stockage d’énergie s’accélère. En 2025, l’accent est mis sur l’approvisionnement en sources de vanadium durables et de haute pureté, l’amélioration de la logistique des précurseurs et l’intégration des principes de l’économie circulaire dans la production de films de VN.

Les films de nitrure de vanadium sont généralement déposés à l’aide de méthodes de dépôt physique en phase vapeur (PVD) et chimique en phase vapeur (CVD), nécessitant toutes deux un vanadium à ultra-haute pureté et une livraison précise d’azote. Les principaux fournisseurs mondiaux de vanadium, tels que Bushveld Minerals et Largo Inc., intensifient les efforts pour garantir une alimentation fiable en vanadium en élargissant les opérations minières et en optimisant la récupération à partir de sources secondaires, y compris des catalyseurs usés et des scories d’acier. Ces stratégies garantissent non seulement un approvisionnement constant pour les fabricants de films mais contribuent également à l’efficacité des ressources et à la réduction de l’impact environnemental.

Pour répondre à l’examen environnemental croissant, les acteurs de l’industrie donnent de plus en plus la priorité à l’approvisionnement durable. Par exemple, Treibacher Industrie AG met l’accent sur le recyclage en boucle fermée et les politiques d’approvisionnement responsable pour minimiser l’empreinte carbone des intermédiaires de vanadium. Dans le même temps, les entreprises investissent dans des technologies de raffinage et de purification avancées pour fournir le vanadium à ultra-haute pureté (≥99,9%) requis pour les films VN sans défaut, avec un déplacement croissant vers l’hydrogène vert en tant qu’agent réducteur dans les processus hydrométallurgiques.

L’azote, l’autre intrant critique, est généralement fourni sous des formes gazeuses de haute pureté ou activées par plasma. Les grands groupes de gaz industriels comme Air Liquide et Linde élargissent leurs portefeuilles de gaz spéciaux et renforcent la résilience de la chaîne d’approvisionnement grâce à des hubs de production régionaux. Cela permet une livraison juste à temps pour les fabs de semi-conducteurs et les installations de revêtement en Asie, en Europe et en Amérique du Nord.

En regardant vers l’avenir, la chaîne d’approvisionnement des films de VN devrait bénéficier de la numérisation, avec des solutions de traçabilité et des certifications activées par blockchain gagnant rapidement du terrain pour vérifier la provenance et les références de durabilité des matières premières de vanadium. Parallèlement, des consortiums de l’industrie et des organismes de normalisation collaborent pour définir les meilleures pratiques en matière de gestion environnementale et d’efficacité matérielle tout au long de la chaîne de valeur du vanadium.

Dans l’ensemble, l’évolution de la chaîne d’approvisionnement pour les technologies de dépôt de films de nitrure de vanadium en 2025 reflète un engagement plus large de l’industrie envers une croissance durable, la sécurité des ressources et l’adoption responsable de la fabrication de matériaux avancés.

Environnement réglementaire et normes de l’industrie

Le paysage réglementaire concernant les technologies de dépôt de films de nitrure de vanadium (VN) fins évolue en réponse à la demande croissante de revêtements avancés dans des secteurs tels que la microélectronique, les revêtements durs, le stockage d’énergie et la catalyse. En 2025, l’industrie connaît un examen accru et une harmonisation des normes de sécurité, environnementales et de qualité, largement dues aux exigences à la fois de haute performance et de durabilité.

Les principales normes internationales pertinentes pour le dépôt de films VN incluent l’ISO 9001 pour la gestion de la qualité et l’ISO 14001 pour la gestion environnementale. Les principaux fabricants d’équipements et fournisseurs de films minces—comme ULVAC et PVD Products—s’alignent généralement avec ces normes, garantissant que leurs systèmes et procédés de dépôt répondent à des exigences strictes reconnues à l’échelle mondiale. De plus, des normes spécifiques aux processus sous ISO/TC 107 (Revêtements métalliques et autres inorganiques) sont de plus en plus citées, avec une attention portée à l’uniformité des films, au contrôle de la composition et à la traçabilité des processus.

Les réglementations environnementales sont particulièrement pertinentes pour les films à base de vanadium en raison de la toxicité de certains composés de vanadium. Les agences réglementaires aux États-Unis (telles que l’Environmental Protection Agency) et dans l’Union européenne (à travers les directives REACH et RoHS) surveillent les émissions, les effluents et le traitement chimique associés aux processus de dépôt physique en phase vapeur (PVD), chimique en phase vapeur (CVD) et en couches atomiques (ALD). Les entreprises du secteur réagissent avec des technologies de dépôt en système fermé, des filtres améliorés et des protocoles de recyclage pour minimiser l’impact environnemental et se conformer aux règles évolutives.

La sécurité des travailleurs est également un point de focalisation réglementaire, avec des organisations telles que l’OSHA (Occupational Safety and Health Administration) aux États-Unis fournissant des directives sur les limites d’exposition et les procédures de manipulation pour les précurseurs de vanadium et les sous-produits du processus. Les fournisseurs d’équipements offrent de plus en plus des dispositifs de sécurité intégrés, une surveillance en temps réel et des diagnostics à distance pour s’aligner sur ces exigences.

D’ici 2025 et dans les années à venir, une tendance notable est le passage vers la traçabilité numérique et la documentation de conformité automatisée. À mesure que la complexité des films VN multicouches et nanostructurés augmente, les régulateurs et les clients en aval recherchent des données plus granulaires sur les conditions de processus et la provenance des matériaux. Cela pousse les fabricants à investir dans des plateformes de dépôt compatibles avec l’industrie 4.0, facilitant la collecte de données en temps réel et la préparation des audits.

À l’avenir, la convergence continue des normes mondiales et des meilleures pratiques est attendue, surtout à mesure que les films de nitrure de vanadium trouvent des applications plus larges dans les batteries de prochaine génération, les revêtements résistants à l’usure et les dispositifs semi-conducteurs. La collaboration entre les fabricants d’équipements, les fournisseurs de matériaux et les organismes de réglementation devrait s’intensifier, garantissant que les technologies de dépôt offrent non seulement de hautes performances mais respectent également les normes de sécurité et environnementales de plus en plus rigoureuses requises par l’industrie et la société.

Tendances émergentes et R&D perturbatrice

Le paysage des technologies de dépôt de films de nitrure de vanadium (VN) fins est en pleine transformation rapide, propulsé par des demandes évolutives dans la microélectronique, le stockage d’énergie et les revêtements avancés. En 2025, la recherche et le développement dans ce secteur sont caractérisés par une augmentation des innovations fondamentales et une commercialisation à l’échelle pilote, notamment dans la quête de films avec une uniformité supérieure, une stoechiométrie réglable et une évolutivité pour des applications industrielles.

Les techniques de dépôt physique en phase vapeur (PVD), en particulier la pulvérisation à magnétron réactive, restent fondamentales pour la fabrication de films fins de VN. Les principaux fabricants d’équipements, tels que Leybold et ULVAC, ont récemment introduit des systèmes de pulvérisation avec un meilleur contrôle du plasma et des capacités de chauffage du substrat, permettant le dépôt de films VN ultra-lisses de moins de 10 nm d’épaisseur. Parallèlement au PVD, le dépôt en couches atomiques (ALD) gagne en momentum grâce à sa précision à l’échelle atomique et à sa capacité à revêtir des architectures 3D complexes, répondant aux besoins de miniaturisation des dispositifs semi-conducteurs de prochaine génération.

Un développement notable en 2025 est le perfectionnement de l’ALD améliorée au plasma (PEALD) pour le nitrure de vanadium. Cette approche tire parti de l’activation par plasma pour faciliter la nitruration à des températures de substrat plus basses, un besoin critique pour intégrer des revêtements VN sur des substrats sensibles à la température. Les principaux fabricants d’outils ALD tels que Beneq et Oxford Instruments élargissent leurs portefeuilles PEALD pour offrir des modules de processus spécifiques au VN, soulignant l’élan de l’industrie vers des revêtements conformes et évolutifs pour des applications microélectroniques et liées aux batteries.

La synthèse des matériaux est également complétée par des avancées en surveillance in situ et en automatisation des processus. L’ellipsométrie et la spectrométrie de masse en temps réel, maintenant des options standard dans les plateformes de dépôt de PVD Products, permettent un contrôle sans précédent de la croissance des films VN, permettant un retour d’information rapide et une optimisation des processus. L’intégration d’algorithmes d’apprentissage automatique pour le réglage des paramètres devrait encore accélérer la traduction des percées à l’échelle de laboratoire vers la production à échelle commerciale dans les prochaines années.

À l’avenir, des consortiums collaboratifs entre fournisseurs d’équipements, entreprises de matériaux spécialisés et fabricants de semi-conducteurs devraient jouer un rôle crucial dans la conduite de R&D perturbatrice. L’accent actuel est mis sur la réduction des températures de traitement, l’amélioration du débit et la minimisation de la toxicité des précurseurs, en adéquation avec les exigences strictes de la fabrication de dispositifs à nœud avancé et la production durable. Ainsi, le secteur des films fins de VN est en passe de réaliser des avancées significatives qui permettront une adoption plus large dans l’électronique haute performance et les systèmes énergétiques d’ici la fin des années 2020.

Perspectives stratégiques : Opportunités et défis à venir

Le paysage des technologies de dépôt de films de nitrure de vanadium (VN) fins est prêt à connaître une évolution significative jusqu’en 2025 et dans les années suivantes, façonné par la demande croissante dans les microélectroniques avancées, les revêtements durs et les applications de stockage d’énergie. Alors que les industries requièrent de plus en plus des matériaux avec une dureté, une stabilité chimique et des propriétés électroniques supérieures, les films VN émergent comme des composants critiques, notamment dans les dispositifs semi-conducteurs et les outils de coupe.

En 2025, les principales techniques de dépôt—comme la pulvérisation à magnétron réactive, le dépôt chimique en phase vapeur (CVD) et le dépôt en couches atomiques (ALD)—continuent d’évoluer, avec des acteurs clés de l’industrie investissant massivement dans l’optimisation des processus. La pulvérisation à magnétron reste la méthode industrielle la plus largement adoptée en raison de sa scalabilité et de sa capacité à produire des films VN denses et uniformes à des températures relativement basses. Des entreprises comme ULVAC, Inc. et Oxford Instruments élargissent leur portefeuille d’équipements de pulvérisation pour répondre à la demande croissante du marché des films VN fins, s’adressant tant aux secteurs de la recherche qu’à ceux de la fabrication de masse.

Le dépôt en couches atomiques, bien que plus lent en termes de débit, gagne en traction grâce à son contrôle à l’échelle atomique sur l’épaisseur et la composition des films, crucial pour les nanoélectroniques et les revêtements résistants à l’usure de prochaine génération. Les fabricants d’équipements tels que Beneq Oy développent activement des systèmes ALD adaptés aux films de nitrures de métaux de transition, y compris le nitrure de vanadium, alors que l’industrie de la microélectronique exige des interfaces matérielles de plus en plus précises.

Les perspectives pour les années à venir comprennent plusieurs opportunités. La prolifération des véhicules électriques et des systèmes de stockage d’énergie renouvelable stimule la recherche sur les électrodes revêtues de VN, où la haute conductivité et l’inertie chimique du nitrure de vanadium peuvent améliorer la longévité et les performances des batteries. De plus, les films VN fins sont explorés pour leur potentiel dans des dispositifs quantiques superconducteurs et des capteurs MEMS avancés. Par conséquent, des collaborations entre fabricants d’équipements et industries utilisatrices devraient s’accélérer, avec des coentreprises et des consortiums se concentrant sur l’intégration des processus et la fiabilité.

Cependant, des défis demeurent. Réaliser des revêtements VN ultra-fins et uniformes sur des substrats tridimensionnels complexes demeure un obstacle technique persistant, surtout à mesure que les architectures des dispositifs diminuent. Contrôler la stoechiométrie et minimiser les défauts nécessitent des avancées continues dans la chimie des précurseurs et le contrôle du plasma. De plus, la chaîne d’approvisionnement en précurseurs de vanadium de haute pureté doit être robuste et durable, alors que la demande augmente dans des secteurs parallèles tels que la fabrication d’acier et de catalyseurs.

Les considérations réglementaires et environnementales influencent également la direction stratégique. Les processus de dépôt sont sous contrôle pour leur efficacité énergétique et leur gestion des déchets, poussant les fabricants d’équipements à innover dans le monitoring des processus et les technologies d’abattement. Les entreprises ayant un fort accent sur la durabilité et l’automatisation des processus, telles que Linde plc (pour les gaz de procédé) et AMSC (matériaux avancés), devraient jouer des rôles influents à mesure que l’industrie mûrit.

En résumé, les perspectives stratégiques pour les technologies de dépôt de films de nitrure de vanadium fins jusqu’en 2025 et au-delà se caractérisent par une innovation accélérée, des domaines d’application en expansion, et un effort concerté pour surmonter des défis techniques et environnementaux. Le secteur est en bonne voie pour une croissance robuste, conditionnée par une collaboration continue à travers la chaîne de valeur et des investissements soutenus tant dans l’équipement que dans la science des matériaux.

Sources et références

- ULVAC

- Oxford Instruments

- Buehler

- Thermo Fisher Scientific

- American Elements

- Alfa Aesar

- Sumitomo Chemical

- Hitachi High-Tech Corporation

- Hardide Coatings

- Beneq

- Plassys

- Advanced Micro-Fabrication Equipment Inc. (AMEC)

- Treibacher Industrie AG

- Veeco Instruments

- Leybold

- Pfeiffer Vacuum

- Bushveld Minerals

- Air Liquide

- Linde

- PVD Products

- Oxford Instruments

- AMSC