Inhaltsverzeichnis

- Zusammenfassung: Wichtige Erkenntnisse für 2025–2030

- Globale Marktausblick: Wachstumsprognosen und Treiber

- Innovative Abscheidetechniken: ALD, CVD und Sputtering-Fortschritte

- Führende Akteure und strategische Allianzen

- Anwendungs-Spotlight: Halbleiter, Batterien und Beschichtungen

- Prozessoptimierung für ultradünne Filme

- Entwicklung der Lieferkette: Rohstoffe und Nachhaltigkeit

- Regulatorisches Umfeld und Branchenstandards

- Aufkommende Trends und disruptive F&E

- Strategische Ausrichtung: Chancen und Herausforderungen

- Quellen & Referenzen

Zusammenfassung: Wichtige Erkenntnisse für 2025–2030

Der Zeitraum von 2025 bis 2030 wird bemerkenswerte Fortschritte bei den Abscheidetechnologien für feine Vanadiumnitrid (VN)-Filme erleben, angetrieben von den sich ausweitenden Anwendungen in der Elektronik, bei Hartbeschichtungen und in der Energiespeicherung. Die steigende Nachfrage nach leistungsfähigen, verschleißfesten Beschichtungen in Schneidwerkzeugen und Mikroelektronik ist ein wesentlicher Katalysator, der sowohl etablierte Hersteller als auch Technologieneuheiten dazu anregt, die Abscheideverfahren zur Verbesserung der Filmqualität, Skalierbarkeit und Prozess-Effizienz zu verfeinern.

Wichtige Abscheidetechniken – wie Physikalische Dampfabscheidung (PVD), Chemische Dampfabscheidung (CVD) und Atomlagenabscheidung (ALD) – erfahren iterative Verbesserungen, um die spezifischen Herausforderungen des Vanadiumnitrids anzugehen. Führende Gerätehersteller investieren in Präzisionsregelsysteme, um Filmstärken im Sub-Nanometer-Bereich und die Gleichmäßigkeit über größere Substratflächen zu ermöglichen, eine Voraussetzung für fortschrittliche Halbleiter und Batterieschichten der nächsten Generation. Unternehmen wie ULVAC und Oxford Instruments erweitern aktiv ihren Prozessportfolio zur Unterstützung der VN-Abscheidung im industriellen Maßstab, indem sie ihre Expertise in Vakuum- und Plasma-Technologien nutzen.

Aktuelle Entwicklungen in den Jahren 2024–2025 unterstreichen einen Trend hin zu hybriden und plasmaunterstützten Abscheidetechniken, die niedrigere Verarbeitungstemperaturen und eine verbesserte Integration mit empfindlichen Substraten ermöglichen. Dies ist besonders relevant für Anwendungen in der Energiespeicherung, wo dünne, leitfähige VN-Filme für Superkondensator-Elektroden und fortschrittliche Lithium-Ionen-Batteriearchitekturen gesucht werden. Die Einführung von fortschrittlichen In-situ-Überwachungs- und Prozessanalytik – bereitgestellt von Unternehmen wie Buehler und Thermo Fisher Scientific – beschleunigt die Prozessoptimierung und gewährleistet eine konsistente Filmqualität und Reproduzierbarkeit im großen Maßstab.

Das Versorgungssystem entwickelt sich ebenfalls weiter, wobei Anbieter von Spezialchemikalien wie American Elements und Alfa Aesar die Verlässlichkeit und Reinheit der Vorprodukte für Vanadiumnitrid stärken, um hochrentable Abscheidungsprozesse zu unterstützen. Strategische Partnerschaften zwischen Materialanbietern, Geräteherstellern und Endbenutzern werden immer häufiger, um Entwicklungszyklen zu verkürzen und die Kostenbarrieren für die kommerzielle Einführung zu senken.

Hinsichtlich der Ausblicke für 2030 bleibt die Perspektive für feine VN-Film-Technologien robust, untermauert durch anhaltende F&E-Investitionen, Integration in neuartige Gerätearchitekturen und zunehmende sektorübergreifende Zusammenarbeit. Es wird erwartet, dass sich der Markt in Richtung modularer, automatisierter Abscheideplattformen bewegt, die eine flexible Herstellung und schnelle Prototypenerstellung sowohl für etablierte als auch für neu aufkommende VN-Anwendungen ermöglichen. Mit den weltweit verschärften Umwelt- und Energieeffizienzvorschriften wird voraussichtlich erwartet, dass nachhaltige Prozessinnovationen – wie abfallminimierte Vorlieferungen und energiesparende Plasmaquellen – zu Branchenbenchmarks werden.

Globale Marktausblick: Wachstumsprognosen und Treiber

Der globale Markt für feine Vanadiumnitrid (VN)-Film-Abscheidetechnologien steht für 2025 und die folgenden Jahre vor bemerkenswertem Wachstum, angetrieben durch Fortschritte in den Methoden der Dünnfilmherstellung und die steigende Nachfrage in mehreren hochpreisigen Sektoren. Feine Vanadiumnitrid-Filme, die für ihre außergewöhnliche Härte, Korrosionsbeständigkeit und elektrische Leitfähigkeit geschätzt werden, finden zunehmend Anwendung in Bereichen wie Schneidwerkzeugen, Mikroelektronik und Energiespeichersystemen.

Einer der Haupttreiber für das Marktwachstum ist die anhaltende Innovation in den Verfahren der Physikalischen Dampfabcheidung (PVD) und der Chemischen Dampfabcheidung (CVD). Größere Gerätehersteller wie ULVAC und Oxford Instruments entwickeln hochgradig gesteuerte PVD- und CVD-Plattformen, die in der Lage sind, ultradünne, gleichmäßige Vanadiumnitrid-Filme herzustellen. Diese Fortschritte ermöglichen eine präzise Kontrolle der Filmstochiometrie und Mikostruktur, die die strengen Anforderungen der Halbleiter- und Elektronikindustrie erfüllen. Neueste Produkteinführungen und Upgrades, die auf fortschrittliche Materialien, einschließlich VN, abzielen, sollen die Akzeptanz in der Region Asien-Pazifik und Nordamerika – den beiden führenden Regionen für Investitionen in die Dünnfilmtechnologie – erhöhen.

Der Aufstieg von Elektrofahrzeugen (EVs) und erneuerbaren Energiesystemen fördert die Nachfrage nach Vanadiumnitrid-Filmen in Energiespeichergeräten, insbesondere als potenzielle Elektroden in Lithium-Ionen-Batterien und Superkondensatoren. Unternehmen wie Sumitomo Chemical und Hitachi High-Tech Corporation haben fortlaufende Forschungs- und Prozessentwicklungen in fortschrittlichen Vanadium-basierten Beschichtungen signalisiert, die darauf abzielen, die Energiedichte und Lebensdauer der nächsten Batteriegeneration zu verbessern.

Zusätzlich führt der globale Druck auf nachhaltige Produktion und effizientere industrielle Werkzeuge zu einer verstärkten Verwendung von VN-Beschichtungstechnologien im Metallverarbeitungssektor. Werkzeughersteller arbeiten mit führenden Abscheideanlagenherstellern zusammen, um verschleißfeste, leistungsstarke Beschichtungen für Schneid- und Formwerkzeuge zu entwickeln, wobei Hardide Coatings zu den Unternehmen zählt, die ihr Portfolio mit fortschrittlichen Nitridfilmlösungen erweitern.

Mit Blick auf 2025 und später bleibt die Aussicht auf feine Vanadiumnitrid-Film-Abscheidetechnologien optimistisch. Der Markt soll durch erhöhte F&E-Investitionen, das Entstehen neuer Anwendungsgebiete und strategische Partnerschaften zwischen Materiallieferanten und Technologieunternehmen weiter an Fahrt gewinnen. Mit fortlaufenden Verbesserungen in der Abscheidetechnologie und der Materialqualität ist der Sektor gut positioniert für eine beschleunigte Einführung sowohl in etablierten als auch in neu aufkommenden High-Tech Bereichen.

Innovative Abscheidetechniken: ALD, CVD und Sputtering-Fortschritte

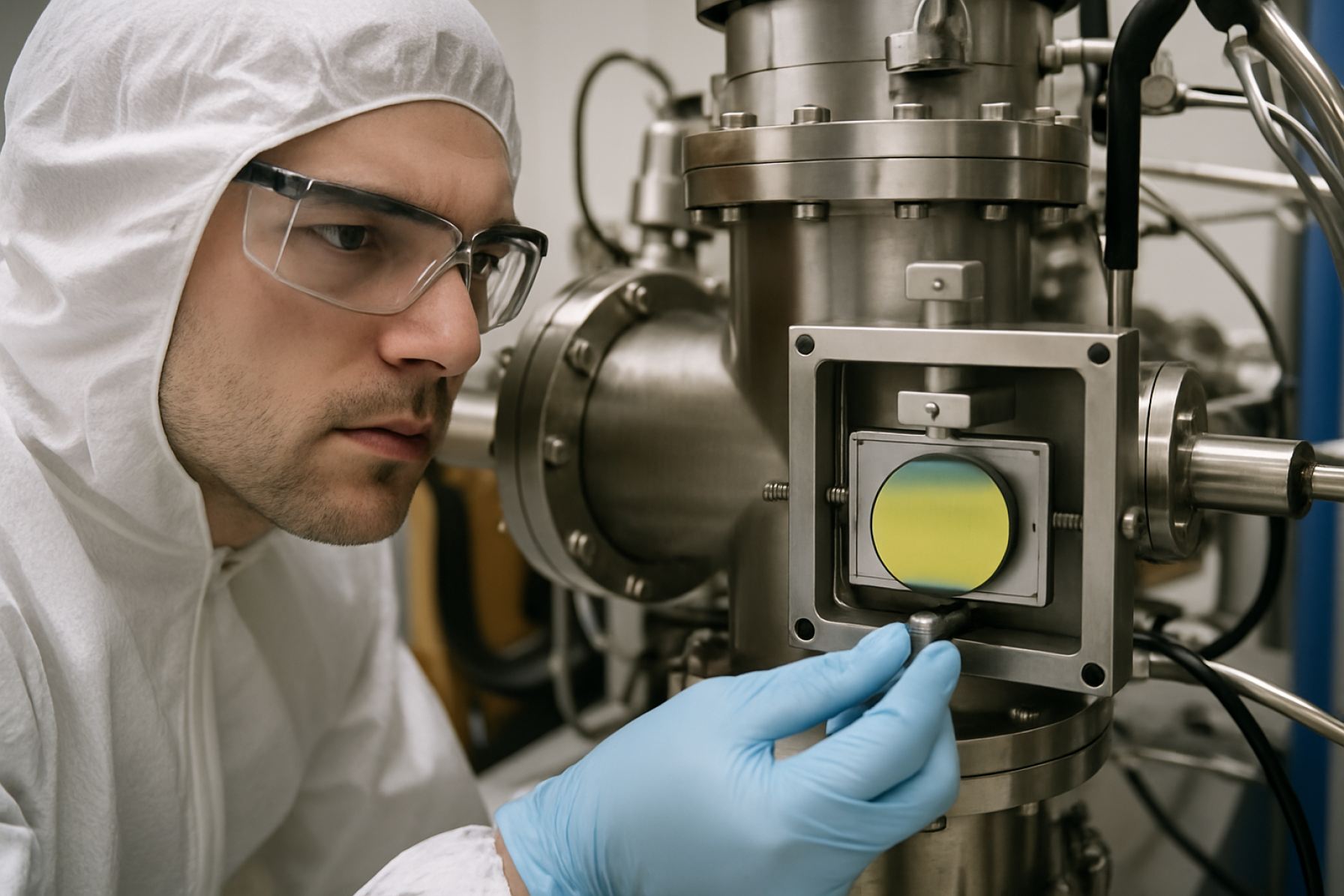

Der Fortschritt der Abscheidetechnologien für feine Vanadiumnitrid (VN)-Filme erlebt einen signifikanten Aufschwung, da die Industrie für Elektronik, Schneidwerkzeuge und Energiespeicherung eine höhere Leistungsfähigkeit der Beschichtungen fordert. Im Jahr 2025 stehen drei Hauptabsetzechniken – die Atomlagenabscheidung (ALD), die chemische Dampfabcheidung (CVD) und das Sputtern – im Vordergrund der Innovation zur Herstellung von ultradünnen, hochreinen VN-Filmen mit maßgeschneiderten Eigenschaften.

ALD gewinnt weiterhin an Zugkraft aufgrund seiner atomgenauen Kontrolle über die Schichtdicke und exzellenten Konformität über komplexe 3D-Strukturen. Jüngste Entwicklungen konzentrieren sich darauf, die Prozess-Temperaturen zu senken und die Vorlieferung zu verbessern, um die VN-Wachstum auf temperaturempfindlichen Substraten – wie sie in der Mikroelektronik und in Batteriekomponenten verwendet werden – zu erleichtern. Gerätehersteller wie Beneq und Picosun erweitern ihre ALD-Werkzeuge, um die Abscheidung von Nitridfilmen, einschließlich vanadiumhaltiger Chemien, zu unterstützen. Diese Fortschritte sind entscheidend für Anwendungen in Gate-Dielektrika und Schutzbeschichtungen, wo hohe Gleichmäßigkeit und reduzierte Kontamination von größter Bedeutung sind.

CVD bleibt eine bevorzugte Technik für hochdurchsatzfähige industrielle Beschichtungen und bietet robuste Filmhaftung und Skalierbarkeit. Im Jahr 2025 konzentriert sich die Innovation auf die Optimierung gasförmiger Vorläufer und Plasma-Unterstützung, um höhere Filmdichten und glattere Oberflächen bei niedrigeren Verarbeitungstemperaturen zu erreichen. Unternehmen wie Oxford Instruments verfeinern CVD-Reaktoren und Prozessmodule, um die strengen Anforderungen der Halbleiter- und Hartbeschichtungsbranchen zu erfüllen. CVD-abscheidbare VN-Filme finden zunehmend Verwendung in verschleißfesten Beschichtungen für Schneidwerkzeuge und Diffusionsbarrieren in der Mikroelektronik, die von fortlaufenden Verbesserungen in der Vorläuferchemie und Prozesskontrolle profitieren.

Das Sputtern, insbesondere das Magnetronsputtern, entwickelt sich rasant zur Herstellung feiner VN-Filme und bietet überlegene Kontrolle über Stöchiometrie und Mikostruktur. Die Fähigkeit, VN bei niedrigeren Substrattemperaturen abzuscheiden und präzise Stärken zu erreichen, weckt Interesse an dieser Methode sowohl für Forschungs- als auch für kommerzielle Anwendungen. Führende Anbieter wie Plassys und ULVAC verbessern ihre Sputtersysteme mit fortschrittlichen Prozessüberwachungen und Zielmaterialien, die speziell für die Nitridabscheidung entwickelt wurden.

Mit Blick in die Zukunft wird erwartet, dass die Integration von In-situ-Diagnosetechniken, wie Echtzeit-spektroskopische Ellipsometrie und Plasmaemission-Überwachung, die Prozesskontrolle weiter verbessert und die Herstellung von VN-Filmen mit maßgeschneiderten elektrischen und mechanischen Eigenschaften ermöglicht. Die Zusammenführung dieser Technologien dürfte bis Ende der 2020er Jahre die Einführung von feinen VN-Beschichtungen in der nächsten Generation von Elektronik, Energiesystemen und Hochleistungswerkzeugen beschleunigen.

Führende Akteure und strategische Allianzen

Die Landschaft der Abscheidetechnologien für feine Vanadiumnitrid (VN)-Filme im Jahr 2025 ist geprägt von der Emergenz führender Akteure mit starker Expertise in fortschrittlichen Verfahren der physikalischen Dampfabcheidung (PVD) und chemischen Dampfabcheidung (CVD). Die Nachfrage nach hochreinen VN-Filmen in der Elektronik, bei Hartbeschichtungen und in der Energiespeicherung führt zu erheblichen Investitionen und strategischen Kooperationen zwischen etablierten Materialunternehmen, Herstellern von Halbleitergeräten und Lieferanten von Spezialchemikalien.

Wichtige Branchenführer wie ULVAC und Advanced Micro-Fabrication Equipment Inc. (AMEC) haben weiterhin Innovationen in Vakuumabscheidesystemen vorangetrieben, die auf gleichmäßige, nanometerskalige VN-Beschichtungen abzielen. Beide Unternehmen haben in aktuellen Unternehmensupdates hervorgehoben, dass sie sich auf modulare Abscheideplattformen und Prozessoptimierungen für Übergangsmetallnitrate, einschließlich Vanadiumnitrid, konzentrieren, um die Anwendungen der nächsten Generation in der Halbleiter- und Energietechnologie zu bedienen.

Auf der Seite der Spezialchemikalien bleiben Ferroglobe und Treibacher Industrie AG prominente Anbieter von hochreinen Vanadiumverbindungen und Zielen, die ein präzises Filmwachstum durch Magnetronsputtern und plasmaunterstützte CVD ermöglichen. Ihre Integration der Lieferkette und enge Zusammenarbeit mit Herstellern von Abscheidegeräten sind entscheidend für die Aufrechterhaltung der Filmqualität und die Skalierung der Produktion.

Strategische Allianzen prägen weiterhin den Sektor. Jüngste Joint Ventures zwischen Geräteherstellern und Materialproduzenten beschleunigen die kommerzielle Einsatzbereitschaft von feinen VN-Beschichtungen für aufkommende Märkte, wie z. B. Festkörperbatterien und schützende Mikroelektronik. Beispielsweise werden technologische Partnerschaften mit vertikal integrierten Unternehmen, wie sie zwischen ULVAC und Materiallieferanten beobachtet werden, in den Jahren 2025 weiter zunehmen, wobei der Fokus auf Pilotproduktionslinien und Co-Entwicklung von Abscheiderezepturen für kundenspezifische Geräte liegt.

- Im Jahr 2025 wird eine erweiterte Pilotproduktion von Vanadiumnitrid-Filmen in Ostasien erwartet, angestoßen durch Halbleiter-Fabs und Hersteller von Batteriekomponenten, die proprietäre PVD/CVD-Werkzeuge von Unternehmen wie AMEC und ULVAC nutzen.

- Materiallieferverträge, einschließlich hochreiner Vanadium-Ziele von Treibacher Industrie AG, werden formalisiert, um die Bedürfnisse sowohl etablierter als auch aufkommender Abscheidelinien zu unterstützen.

- Interdisziplinäre Allianzen zwischen OEMs für Energiespeicherung, fortschrittlichen Beschichtungsanbietern und Geräteherstellern werden voraussichtlich zunehmen, um die schnelle Qualifizierung und Skalierung von VN-Filmprozessen für Lithium-Ionen- und Festkörperbatterieelektroden voranzutreiben.

Blickt man in die Zukunft, so dürften die nächsten Jahre eine weitere Konsolidierung unter den führenden Anbietern von Abscheideanlagen und Spezialmateriallieferanten bringen, wobei strategische Partnerschaften die Kommerzialisierung von feinen Vanadiumnitrid-Filmen für fortschrittliche Technologiesektoren beschleunigen.

Anwendungs-Spotlight: Halbleiter, Batterien und Beschichtungen

Die Abscheidetechnologien für feine Vanadiumnitrid (VN)-Filme haben im Jahr 2025 an Bedeutung gewonnen, wobei Anwendungen fortschrittliche Halbleiter, neueste Batterien und Hochleistungsbeschichtungen umfassen. Da die Miniaturisierung von Geräten und die Energieeffizienz die Materialinnovationen vorantreiben, ist die Nachfrage nach hochreinen, ultradünnen VN-Filmen gestiegen. Die Haupttechniken zur Abscheidung feiner VN-Filme umfassen reaktives Sputtern, atomlagenbasierte Abscheidung (ALD) und chemische Dampfabweisung (CVD), die jeweils einzigartige Vorteile für spezifische Anwendungsbereiche bieten.

In der Halbleiterindustrie haben die Bestrebungen nach Unter-5-nm-Nodes strenge Anforderungen an Diffusionsbarrieren und leitende Schichten gestellt. VN-Filme mit ihrer ausgezeichneten thermischen Stabilität, niedrigen Widerstandsfähigkeit und starken Diffusionsbarriere-Eigenschaften sind immer gefragter. Jüngste Fortschritte in der ALD haben atomgenaue Kontrolle über die Schichtdicke ermöglicht, die für nächste Generationen von Logik- und Speichereinheiten entscheidend ist. Geräteanbieter wie ULVAC und Oxford Instruments entwickeln aktiv ALD- und Sputterplattformen, die in der Lage sind, konforme VN-Schichten mit Dicken unter 10 nm abzuscheiden, die auf Merkmale mit hohem Aspektverhältnis abgestimmt sind.

In der Batterietechnologie gewinnt Vanadiumnitrid als Elektrodenmaterial in Lithium-Ionen- und Natrium-Ionen-Systemen an Aufmerksamkeit. Seine hohe elektrische Leitfähigkeit und Redoxaktivität eignen sich für Schnellladungs- und Hochspeichergeräte. Forschungskooperationen mit Geräteanbietern wie Veeco Instruments erkunden CVD- und plasmaunterstützte CVD-Prozesse zur Herstellung feinkörniger VN-Beschichtungen, die die Stabilität des Elektrodenszyklus und die Energiedichte verbessern. Pilotproduktionslinien, die 2024 initiiert wurden, werden voraussichtlich bis 2026 zur kommerziellen Produktion übergehen, wobei erste Ergebnisse von einer verbesserten Batterieleistung im Vergleich zu traditionellen auf Kohlenstoff basierenden Filmen berichten.

Für Schutz- und Dekorationsbeschichtungen bieten feine VN-Filme überlegene Härte, Korrosionsbeständigkeit und Verschleißschutz. Werkzeug- und Komponentenhersteller nutzen Magnetronsputter-Technologien von Unternehmen wie Ionbond, um dichte VN-Filme auf Schneidwerkzeugen und Maschinenbauteilen abzudecken, was die Lebensdauer verlängert und die Wartungskosten reduziert. Diese Beschichtungen werden in den Sektoren Luft- und Raumfahrt, Automobilbau und Medizintechnik angenommen, wobei laufende Kooperationen auf die Skalierung und Prozesswiederholbarkeit abzielen.

Mit Blick auf die Zukunft wird erwartet, dass die Schnittstelle zwischen digitaler Fertigung, In-situ-Prozessüberwachung und Maschinenlernen die Kontrolle über die VN-Filmabscheidung weiter verfeinern wird, sodass maßgeschneiderte Filmeigenschaften für spezifische Endanwendungen ermöglicht werden. Mit der zunehmenden Nachfrage nach fortschrittlichen Materialien wird in den nächsten Jahren eine erweiterte Einführung von feinen VN-Filmen in mehreren High-Tech-Sektoren zu erwarten sein, gestützt durch kontinuierliche Innovation in der Abscheidetechnologie und der Prozessintegration.

Prozessoptimierung für ultradünne Filme

Die Prozessoptimierung für die Abscheidung ultradünner Vanadiumnitrid (VN)-Filme ist ein sich schnell entwickelndes Gebiet, das durch wachsende Anforderungen aus Branchen wie Mikroelektronik, Hartbeschichtungen und Energiespeicherung vorangetrieben wird. Der derzeitige Fokus, insbesondere mit Blick auf 2025 und darüber hinaus, liegt auf der Entwicklung von Abscheidungstechnologien, die eine präzise Kontrolle über die Schichtdicke, Zusammensetzung und Mikostruktur bei gleichzeitiger Erhöhung der Durchsatzleistung und Skalierbarkeit bieten.

Physikalische Dampfabscheidung (PVD)-Techniken, insbesondere reaktives Magnetronsputtern, dominieren weiterhin den VN-Dünnfilm-Markt. Neueste Fortschritte konzentrieren sich darauf, Parameter wie Sputterleistung, Substratspitzen und partialen Stickstoffdruck zu optimieren, um eine Nanometer-genaue Gleichmäßigkeit und verbesserte Haftung zu erreichen. Führende Anbieter von Vakuumtechnologie wie Leybold und Pfeiffer Vacuum haben fortschrittliche Sputtereinrichtungen mit Echtzeit-Prozessüberwachung bereitgestellt, die engere Prozessfenster und bessere Wiederholbarkeit für die feine Filmerstellung ermöglichen. Diese Fortschritte sind entscheidend für Industrien, die planen, sub-10-nm-VN-Filme für Halbleitergeräte der nächsten Generation herzustellen.

Chemische Dampfabscheidungsverfahren (CVD), einschließlich sowohl thermischer als auch plasmaunterstützter Varianten, gewinnen an Bedeutung aufgrund ihrer Fähigkeit, konforme Beschichtungen auf komplexen 3D-Strukturen herzustellen. Unternehmen wie ULVAC entwickeln aktiv CVD-Systeme, die für Übergangsmetallnitrate optimiert sind, mit einem Fokus auf Prozessuniformität auf Wafer-Ebene. In-situ-Diagnosetechniken und eine geschlossene Gasflusskontrolle werden integriert, um die Stöchiometrie und Oberflächenglattheit zu verbessern, die beide entscheidend für die Zuverlässigkeit von Geräten in fortschrittlichen Elektronik- und Batterieanwendungen sind.

Die Atomlagenabscheidung (ALD) ist als Schlüsseltechnologie für das Wachstum von ultradünnen VN-Filmen aufgetaucht, da sie eine Kontrolle auf Angstrom-Ebene und eine außergewöhnliche Überdeckung bei hohen Aspektverhältnissen ermöglicht. Gerätehersteller wie Beneq erweitern ihre ALD-Werkzeuge, um der Nachfrage nach Präzisionsnitriden gerecht zu werden. Im Jahr 2025 konzentrieren sich die Prozessoptimierungsanstrengungen auf die Auswahl von Vorläufern, Pulszeiten und Reaktordesign, um Verunreinigungen zu minimieren und den Durchsatz zu maximieren, sowohl in der Forschung als auch im industriellen Maßstab.

Mit Blick auf die Zukunft wird erwartet, dass die Integration von Maschinenlernen und künstlicher Intelligenz für die Prozessoptimierung voranschreitet. Intelligente Steuerungssysteme, die Echtzeit-Prozessdaten analysieren und die Parameter dynamisch anpassen, sind in der Entwicklung und versprechen weitere Gewinne in Ausbeute und Konsistenz. Da der Druck auf immer dünnere und zuverlässigere Beschichtungen steigt, sind Partnerschaften zwischen Geräteanbietern, Wafer-Fabs und Endbenutzern von entscheidender Bedeutung. Die Aussichten für 2025 und darüber hinaus zeichnen sich durch eine Zusammenführung fortschrittlicher Abscheidetechnologie, komplexe Prozesskontrolle und datengetriebene Optimierung ab, was die Grundlage für kontinuierliche Innovation in der Technologie für feine Vanadiumnitrid-Filme schafft.

Entwicklung der Lieferkette: Rohstoffe und Nachhaltigkeit

Die Lieferkette für Abscheidetechnologien für feine Vanadiumnitrid (VN)-Filme durchläuft eine bedeutende Wandlung, während die Nachfrage nach fortschrittlichen Dünnfilmen in Anwendungen der Mikroelektronik, bei Hartbeschichtungen und in der Energiespeicherung zunimmt. Im Jahr 2025 liegt der Schwerpunkt auf der Sicherstellung nachhaltiger und hochreiner Vanadiumquellen, der Verbesserung der Vorlieferung und der Integration von Prinzipien der Kreislaufwirtschaft in die VN-Filmproduktion.

Vanadiumnitrid-Filme werden typischerweise durch physikalische Dampfabcheidung (PVD) und chemische Dampfabcheidung (CVD) Verfahren abgeschieden, die beide ultra-hochreines Vanadium und präzise Stickstofflieferungen erfordern. Führende globale Vanadium-Anbieter wie Bushveld Minerals und Largo Inc. intensivieren die Bemühungen, eine zuverlässige Vanadium-Rohstoffversorgung sicherzustellen, indem sie den Bergbau ausweiten und die Gewinnung aus sekundären Quellen wie Abfallkatalysatoren und Stahlschlacke optimieren. Diese Strategien gewährleisten nicht nur eine kontinuierliche Versorgung für Filmhersteller, sondern tragen auch zur Ressourceneffizienz und zur Verringerung der Umweltbelastung bei.

Um den wachsenden Umweltanforderungen gerecht zu werden, priorisieren die Akteure der Branche zunehmend nachhaltige Beschaffung. Beispielsweise betont Treibacher Industrie AG geschlossene Recycling- und verantwortungsvolle Beschaffungsrichtlinien, um den Kohlenstoff-Fußabdruck von Vanadiumzwischenprodukten zu minimieren. Gleichzeitig investieren Unternehmen in fortschrittliche Verfeinerungs- und Reinigungsverfahren, um das ultra-hochreine Vanadium (≥99,9%) bereitzustellen, das für fehlerfreie VN-Filme erforderlich ist, wobei ein zunehmender Übergang zu grünem Wasserstoff als Reduktionsmittel in hydrometallurgischen Prozessen zu beobachten ist.

Stickstoff, der andere essentielle Input, wird typischerweise in hochreiner gasförmiger oder plasmaaktivierter Form geliefert. Industrie-Gigaspezialisten wie Air Liquide und Linde erweitern ihre Spezialgasportfolios und verbessern die Resilienz der Lieferkette durch regionale Produktionszentren. Dies ermöglicht eine just-in-time-Lieferung für Halbleiter-Fabs und Beschichtungsanlagen in Asien, Europa und Nordamerika.

In Zukunft wird die VN-Film-Lieferkette voraussichtlich von der Digitalisierung profitieren, wobei Rückverfolgbarkeitslösungen und blockchain-gestützte Zertifizierungen schnell an Bedeutung gewinnen, um die Herkunft und Nachhaltigkeitsdaten von Vanadiumrohstoffen zu überprüfen. Parallel dazu arbeiten Branchenkonsortien und Normungsstellen zusammen, um die besten Praktiken für Umweltbewusstsein und Materialeffizienz entlang der Vanadium-Wertschöpfungskette zu definieren.

Insgesamt spiegelt die Entwicklung der Lieferkette für Vanadiumnitrid-Film-Abscheidetechnologien im Jahr 2025 ein breiteres Engagement der Branche für nachhaltiges Wachstum, Ressourcensicherheit und die verantwortungsvolle Einführung fortschrittlicher Materialien in der Fertigung wider.

Regulatorisches Umfeld und Branchenstandards

Das regulatorische Umfeld für Abscheidetechnologien für feine Vanadiumnitrid (VN)-Filme entwickelt sich im Einklang mit der wachsenden Nachfrage nach fortschrittlichen Beschichtungen in Sektoren wie Mikroelektronik, Hartbeschichtungen, Energiespeicherung und Katalyse. Im Jahr 2025 wird eine zunehmende Prüfung und Harmonisierung der Sicherheits-, Umwelt- und Qualitätsstandards beobachtet, die hauptsächlich durch die beiden Imperative hohe Leistungsanforderungen und Nachhaltigkeit vorangetrieben werden.

Wichtige internationale Standards, die für die VN-Film-Abscheidung relevant sind, umfassen ISO 9001 für Qualitätsmanagement und ISO 14001 für Umweltmanagement. Führende Hersteller von Equipment und Dünnfilm-Anbietern – wie ULVAC und PVD Products – richten sich typischerweise an diesen Standards aus, um sicherzustellen, dass ihre Abscheidesysteme und -prozesse strengen, international anerkannten Anforderungen genügen. Darüber hinaus werden prozessspezifische Standards unter ISO/TC 107 (Metallische und andere anorganische Beschichtungen) zunehmend zitiert, wobei der Fokus auf der Gleichmäßigkeit von Dünnfilmen, der KontrolIle der Zusammensetzung und der Prozess-Rückverfolgbarkeit liegt.

Umweltvorschriften sind insbesondere für vanadiumbasierte Filme von zentraler Bedeutung, da die Toxizität von Vanadiumverbindungen in bestimmten Formen berücksichtigt werden muss. Regulierungsbehörden in den USA (wie die Umweltschutzbehörde) und der Europäischen Union (über REACH und RoHS-Richtlinien) überwachen Emissionen, Abwässer und den Umgang mit Chemikalien, die mit den Prozessen der physikalischen Dampfabcheidung (PVD), der chemischen Dampfabcheidung (CVD) und der atomlagenbasierten Abscheidung (ALD) verbunden sind. Unternehmen im Sektor reagieren darauf mit geschlossenen Abscheidetechnologien, optimierter Filtration und Recyclingverfahren, um die Umweltauswirkungen zu minimieren und sich an die sich entwickelnden Vorschriften zu halten.

Die Sicherheit der Mitarbeiter ist ein weiteres regulatorisches Anliegen, wobei Organisationen wie die US-Arbeitsaufsicht Richtlinien zu Expositionsgrenzen und Handhabungsverfahren für Vanadiumvorläufer und Prozessnebenprodukte bereitstellen. Anbieter von Geräten bieten zunehmend integrierte Sicherheitsvorrichtungen, Echtzeitüberwachung und Fernüberprüfung an, um diesen Anforderungen gerecht zu werden.

Bis 2025 und darüber hinaus wird ein bemerkenswerter Trend die Bewegung in Richtung digitaler Rückverfolgbarkeit und automatisierter Compliance-Dokumentation sein. Mit der zunehmenden Komplexität von mehrschichtigen und nanostrukturierten VN-Filmen suchen sowohl Regulierungsbehörden als auch nachgelagerte Kunden nach präziseren Daten zu Prozessbedingungen und Materialherkunft. Dies führt dazu, dass Hersteller in Industrie 4.0-kompatible Abscheideplattformen investieren, die die Echtzeit-Datenerfassung und die Bereitschaft für Audits erleichtern.

Mit Blick auf die Zukunft wird ein fortlaufender Trend zur Konvergenz globaler Standards und Best Practices erwartet, insbesondere da Vanadiumnitrid-Filme breitere Anwendungen in der nächsten Generation von Batterien, verschleißfesten Beschichtungen und Halbleitergeräten finden. Die Zusammenarbeit zwischen Geräteherstellern, Materiallieferanten und Regulierungsbehörden wird voraussichtlich intensiviert werden, um sicherzustellen, dass Abscheidetechnologien nicht nur hohe Leistungen erbringen, sondern auch die immer anspruchsvolleren Sicherheits- und Umweltstandards erfüllen, die von der Industrie und der Gesellschaft gefordert werden.

Aufkommende Trends und disruptive F&E

Die Landschaft der Abscheidetechnologien für feine Vanadiumnitrid (VN)-Filme erlebt einen raschen Wandel, angetrieben durch sich entwickelnde Anforderungen in der Mikroelektronik, Energiespeicherung und fortschrittlichen Beschichtungen. Im Jahr 2025 ist die Forschung und Entwicklung in diesem Sektor von einem Anstieg sowohl grundlegender Innovationen als auch der kommerziellen Pilotierung geprägt, insbesondere bei der Verfolgung von Filmen mit überlegener Gleichmäßigkeit, anpassbarer Stöchiometrie und industrieller Skalierbarkeit.

Physikalische Dampfabcheidung (PVD)-Techniken, insbesondere reaktives Magnetronsputtern, bleiben grundlegend für die Herstellung von VN-Dünnfilmen. Wichtige Gerätehersteller wie Leybold und ULVAC haben kürzlich Sputter-Systeme mit verbesserter Plasma-Kontrolle und Substrat-Heizfähigkeiten eingeführt, die die Abscheidung von ultradünnen VN-Filmen unter 10 nm ermöglichen. Parallel zur PVD gewinnt die atomlagenweise Abscheidung (ALD) an Bedeutung, da sie eine atomare Präzision und die Beschichtung komplexer 3D-Architekturen ermöglicht, die den Miniaturisierungsbedürfnissen der nächsten Generation von Halbleitergeräten gerecht wird.

Eine bemerkenswerte Entwicklung im Jahr 2025 ist die Verfeinerung der plasmaunterstützten ALD (PEALD) für Vanadiumnitrid. Dieser Ansatz nutzt die Plasmaaktivierung, um die Nitridierung bei niedrigeren Substrattemperaturen zu erleichtern, was eine kritische Anforderung zur Integration von VN-Beschichtungen auf temperaturempfindlichen Substraten darstellt. Führende ALD-Gerätehersteller wie Beneq und Oxford Instruments erweitern ihre PEALD-Portfolios, um VN-spezifische Prozessmodule anzubieten, die den Schwung der Branche in Richtung skalierbare, konforme Beschichtungen für mikroelektronische und batteriebasierte Anwendungen umreißen.

Die Materialsynthese wird ebenfalls durch Fortschritte in der In-situ-Überwachung und Prozessautomatisierung ergänzt. Echtzeit-Ellipsometrie und Massenspektrometrie, die nun Standardoptionen in Abscheideplattformen von PVD Products sind, ermöglichen eine beispiellose Kontrolle über das Wachstum von VN-Filmen, was schnelle Rückmeldungen und Prozessoptimierung ermöglicht. Die Integration von Algorithmen des maschinellen Lernens zur Parameteroptimierung wird voraussichtlich die Übersetzung von Laborergebnissen in die kommerzielle Produktion in den nächsten Jahren weiter beschleunigen.

Mit Blick auf die Zukunft wird erwartet, dass kollaborative Konsortien zwischen Geräteanbietern, Spezialmaterialienunternehmen und Halbleiterherstellern eine entscheidende Rolle bei der Förderung disruptiver F&E spielen. Der fortlaufende Fokus liegt auf der Senkung von Prozesstemperaturen, der Erhöhung des Durchsatzes und der Minimierung der Toxizität von Vorläufern, um den strengen Anforderungen des fortschrittlichen Geräteherstellungs und der nachhaltigen Produktion gerecht zu werden. Dadurch ist der VN-Dünnfilmsektor auf bedeutende Durchbrüche vorbereitet, die eine breitere Akzeptanz in leistungsstarker Elektronik und Energiesystemen bis Ende der 2020er Jahre ermöglichen werden.

Strategische Ausrichtung: Chancen und Herausforderungen

Die Landschaft der Abscheidetechnologien für feine Vanadiumnitrid (VN)-Filme steht bis 2025 und in den Folgejahren vor bedeutenden Veränderungen, die durch die wachsende Nachfrage in der fortschrittlichen Mikroelektronik, Hartbeschichtungen und Energiespeicheranwendungen geprägt ist. Da die Industrien zunehmend Materialien mit überlegener Härte, chemischer Stabilität und elektrischen Eigenschaften benötigen, treten VN-Filme als kritische Komponenten auf, insbesondere in Halbleitergeräten und Schneidwerkzeugen hervor.

Im Jahr 2025 sind die primären Abscheidetechniken – wie reaktives Magnetronsputtern, chemische Dampfabcheidung (CVD) und atomlagenbasierte Abscheidung (ALD) – weiterhin im Fortschritt, wobei wichtige Akteure der Branche intensiv in die Prozessoptimierung investieren. Magnetronsputtern bleibt die am weitesten verbreitete industrielle Methode, aufgrund ihrer Skalierbarkeit und der Fähigkeit, dichte, gleichmäßige VN-Filme bei relativ niedrigen Temperaturen herzustellen. Unternehmen wie ULVAC, Inc. und Oxford Instruments erweitern ihre Sputterequipment-Portfolios, um den wachsenden Markt für feine VN-Filme zu adressieren, der sowohl Forschung als auch Massenproduktion bedient.

Die atomlagenbasierte Abscheidung, obwohl sie eine niedrigere Durchsatzrate aufweist, gewinnt aufgrund ihrer atomgenauen Kontrolle über die Schichtdicke und -zusammensetzung an Bedeutung, die für nächste Generationen von Nanoelektronik und verschleißfesten Beschichtungen entscheidend ist. Gerätehersteller wie Beneq Oy entwickeln aktiv ALD-Systeme, die speziell für Übergangsmetallnitridfilme, einschließlich Vanadiumnitrid, ausgelegt sind, da die Mikroelektronikindustrie zunehmend präzisere Materialoberflächen verlangt.

Die Ausblicke für die kommenden Jahre umfassen mehrere Chancen. Die Verbreitung von Elektrofahrzeugen und Systemen zur Speicherung erneuerbarer Energie treibt die Forschung zu VN-beschichteten Elektroden voran, wo die hohe Leitfähigkeit und chemische Trägheit von Vanadiumnitrid die Lebensdauer und Leistung von Batterien verbessern kann. Darüber hinaus werden feine VN-Filme für ihr Potenzial in supraleitenden Quanten-Geräten und fortschrittlichen MEMS-Sensoren untersucht. Infolgedessen wird erwartet, dass die Kooperationen zwischen Geräteherstellern und Endbenutzerindustrien beschleunigt werden, mit Joint Ventures und Konsortien, die sich auf die Prozessintegration und Zuverlässigkeit konzentrieren.

Herausforderungen bleiben jedoch bestehen. Die Erzielung gleichmäßiger, ultradünner VN-Beschichtungen über komplexe dreidimensionale Substrate ist eine anhaltende technische Hürde, insbesondere da die Gerätearchitekturen schrumpfen. Die Kontrolle der Stöchiometrie und die Minimierung von Defekten erfordern fortlaufende Fortschritte in der Vorläuferchemie und Plasma-Kontrolle. Darüber hinaus muss die Lieferkette für hochreine Vanadiumvorläufer robust und nachhaltig sein, da die Nachfrage in parallelen Sektoren wie Stahl- und Katalysatorherstellung zunimmt.

Regulatorische und umweltbezogene Überlegungen gestalten ebenfalls die strategische Richtung. Abscheidungsprozesse stehen im Fokus auf Energieeffizienz und Abfallmanagement, was die Gerätehersteller dazu veranlasst, in Prozessüberwachungs- und Abhilfe-Technologien zu innovieren. Unternehmen mit einem starken Fokus auf Nachhaltigkeit und Prozessautomatisierung, wie Linde plc (für Prozessgase) und AMSC (fortschrittliche Materialien), werden voraussichtlich aufgrund der Reifung der Branche einen einflussreichen Einfluss haben.

Zusammenfassend zeichnen sich die strategischen Aussichten für Abscheidetechnologien für feine Vanadiumnitrid-Filme bis 2025 und darüber hinaus durch eine Beschleunigung der Innovationen, die Erweiterung der Anwendungsbereiche und eine konzertierte Anstrengung zur Überwindung technischer und umweltbezogener Herausforderungen aus. Der Sektor ist auf robustes Wachstum eingestellt, abhängig von anhaltender Zusammenarbeit entlang der Wertschöpfungskette und anhaltenden Investitionen in sowohl Geräte- als auch Materialwissenschaft.

Quellen & Referenzen

- ULVAC

- Oxford Instruments

- Buehler

- Thermo Fisher Scientific

- American Elements

- Alfa Aesar

- Sumitomo Chemical

- Hitachi High-Tech Corporation

- Hardide Coatings

- Beneq

- Plassys

- Advanced Micro-Fabrication Equipment Inc. (AMEC)

- Treibacher Industrie AG

- Veeco Instruments

- Leybold

- Pfeiffer Vacuum

- Bushveld Minerals

- Air Liquide

- Linde

- PVD Products

- Oxford Instruments

- AMSC